Operador 4.0: Cepsa Química digitaliza el trabajo a pie de planta

Smart Chemistry | Expoquimia

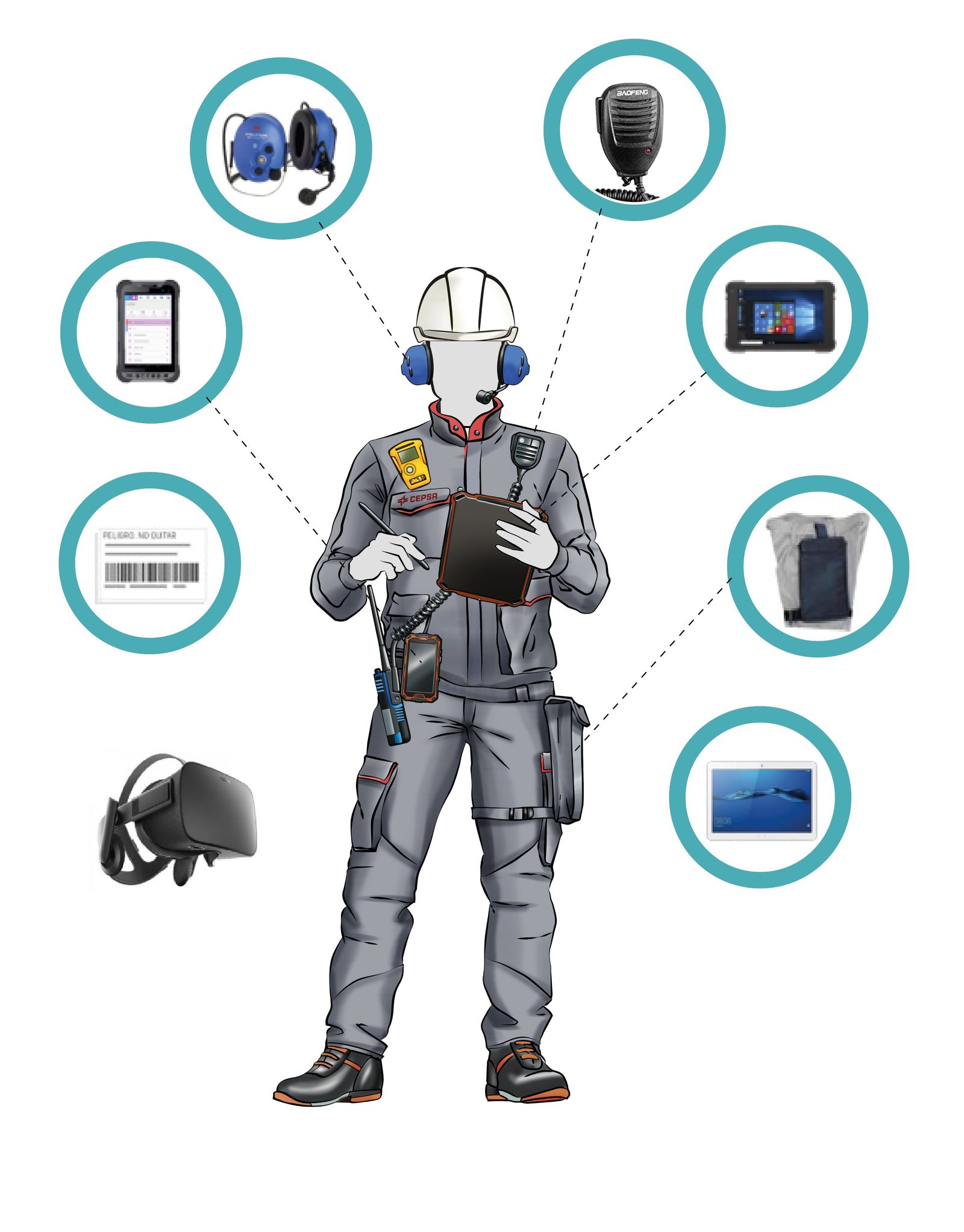

Los operadores se forman con realidad virtual y contarán con dispositivos móviles para agilizar su trabajo

Un operador de Cepsa Química camina por la nueva planta Detal de la compañía en San Roque. Es el primer día que trabaja en la instalación, que es un hito industrial para la compañía: es la primera del mundo en la que se hace una transformación de una tecnología basada en ácido fluorhídrico a Detal, un proceso más seguro, eficiente y sostenible. El operador recorre las distintas zonas para familiarizarse con ella, prueba las válvulas y revisa tuberías con confianza pese a la novedad: está dentro de la planta, pero de su gemela virtual, el entorno que la compañía ha creado para formar a sus trabajadores sin riesgo alguno.

Esta innovación forma parte del proceso de digitalización que Cepsa Química está implementando en la planta Detal de Puente Mayorga, después de haberlo ejecutado en la instalación de Fenol 3 de Palos de la Frontera. El cambio digital que se ha ido realizando en otras áreas de la compañía da un paso más en San Roque con la formación virtual de operadores y panelistas y la dotación de equipos digitales para los trabajadores a pie de planta que agilizarán su tarea. Un cambio que ha sido presentado por la compañía en el salón Smart Chemistry Smart Future de Expoquimia.

El operador 4.0 cuenta por primera vez con dispositivos que permiten digitalizar una serie de tareas e incorporar más información a la operación diaria. Cada trabajador de campo contará con una tableta y un móvil ATEX (que pueden utilizarse en atmósferas explosivas) que permitirán, explica Francisco Aguilar, del departamento de Investigación y Asistencia a Clientes de Cepsa Química, dotarles de “mayor autonomía, movilidad, eficiencia y seguridad”.

El móvil permitirá comunicar con varias líneas, hacer vídeos y tiene un botón del pánico para cualquier incidencia, además de estar geolocalizado facilitando el control de la ubicación de los trabajadores en caso de emergencia. En las tabletas se han incorporado una serie de aplicaciones que agilizarán las gestiones diarias, como aprobaciones y autorizaciones en órdenes de servicio del operador, los permisos de trabajo, identificación mediante códigos BIDI de cualquier elemento ante averías y tramitación online para su resolución o la gestión de los libros de relevo digital a través de los dispositivos móviles permitiendo incorporar vídeos, fotos, y audios a los mismos, mejorando así el flujo de información entre turnos. Esos mismos vídeos servirán para comunicar las incidencias de forma más precisa. Todo digitalizado y en tiempo real desde cualquier punto.

Este es un primer avance, pero una vez implantado el nuevo sistema se podrán incorporar otras funcionalidades, como la realidad aumentada, que permita al operador conocer los datos básicos de cualquier instalación. Por ahora, el sistema que ya se ha desarrollado en Palos de la Frontera ha dado buenos resultados, aumentando la productividad de los equipos de trabajo y reduciendo el tiempo de inactividad de las empresas auxiliares gracias a la agilización de los trámites relacionados con los trabajos de mantenimiento en planta. En San Roque, los dispositivos digitales están ya en la planta, a la espera de una mejora en la cobertura móvil que no depende de Cepsa.

En el caso de Puente Mayorga se incorpora un elemento más a ese operador 4.0: la creación de un entorno virtual para la formación de los trabajadores. Se ha diseñado un simulador de entrenamiento en realidad virtual en el que con gafas y dos mandos el operador se sitúa dentro de la planta y puede interactuar con ella. Para los panelistas, se ha creado un sistema de simulación dinámica del proceso, idéntico al verdadero, con el que practicar conectado además con el sistema del operador, para que la experiencia sea lo más real posible.

Con estos dos sistemas se ha entrenado a los trabajadores que ahora operan Detal, una planta que es otra de las innovaciones que Cepsa ha llevado a Expoquimia. La compañía inauguró el pasado mes de mayo la planta de San Roque, la primera fábrica de Alquilbenceno Lineal (LAB) del mundo que sustituye una tecnología basada en ácido fluorhídrico por la de Detal, algo que permite optimizar el uso eficiente de materias primas y electricidad, y eliminar emisiones y la generación de residuos (1.100 toneladas al año).

Este avance tecnológico reduce el consumo de agua en 80.000m3 al año, y mejora la calidad y versatilidad del LAB, la materia prima para la elaboración de detergentes biodegradables, que se produce en esta planta.

Este cambio a Detal también ha supuesto otros avances en digitalización, como el traslado a una nueva sala de control Ágora y la instalación de los programas de transformación digital diseñados por la compañía, como el sistema YET (Yield, Energy and Throughput), un programa de inteligencia artificial y aplicación de tecnologías propias de la industria 4.0 (machine learning, big data y advanced analytics), que permite optimizar los procesos y mejorar la eficiencia energética de la planta.

Otras propuestas

Cepsa trabaja en la digitalización y actualización de sus procesos en diferentes vertientes. La compañía petroquímica ha hecho ya varias pruebas para el uso de drones con fines fundamentalmente de seguridad. Así, en la refinería de San Roque se han utilizado drones náuticos para las inspecciones en instalaciones portuarias, con dos modelos de dron que proporcionó Azisa. También ha participado con varias empresas (La Línea Vertical, ingeniera especializada en ensayos no destructivos (ENDs) y Dronetool) en un proyecto de investigación al respecto.

Cepsa también creó en 2019 una plataforma propia en la nube para almacenar y procesar información. El Data Lake de Fabricación de Cepsa contiene la información (unos 150 millones de registros diarios) procedente de 300.000 sensores instalados en ocho de sus centros industriales: Refinería La Rábida, Gibraltar-San Roque y Tenerife, y las plantas químicas, Detén Química (Brasil), Shanghai (China), Puente Mayorga, Palos de la Frontera, además de la planta Bioenergía de San Roque.

También te puede interesar

Lo último