Nissan Cantabria, con vocación global desde la ribera del Besaya

Producción

En el valle cántabro de Buelna, a orillas del Besaya, se encuentra una de las dos plantas que Nissan mantiene hoy en España, junto a la de Ávila. Desde Los Corrales de Buelna salen componentes presentes tanto en vehículos de la marca como en los de otros fabricantes. Una historia industrial que supera ya los 120 años.

El Nissan Leaf da mucho más en autonomía, tecnología o refinamiento de conducción

Nissan Cantabria es una instalación industrial que está situada a unos 40 kilómetros de Santander, casi al pie de la A-67, la autovía que une Cantabria con la meseta norte.

Su vinculación con el territorio va mucho más allá de la geografía: en la comarca es difícil encontrar a alguien que no tenga un familiar, un vecino o un conocido que haya trabajado allí. Hoy la instalación emplea a 516 personas; de las que alrededor del 10 por ciento son mujeres, una proporción de la que su director, Jorge Alonso, no se siente satisfecho y desearía aumentar.

La continuidad generacional es otra de sus señas de identidad. Padres e hijos —ya hasta seis generaciones— han pasado por una fábrica cuyo origen se remonta a 1906, mucho antes de que Nissan llegara a España.

El origen: Nueva Montaña Quijano

El germen de la actual fábrica está en Nueva Montaña Quijano, la histórica fundición impulsada por José María Quijano Fernández-Hontoria, auténtico motor industrial de Cantabria durante décadas. Parte de aquellas instalaciones originales sigue en uso hoy, especialmente en el área de fundición, separada del resto del complejo por una avenida que desemboca en la carretera hacia San Felices de Buelna, dedicada precisamente al empresario.

Jorge Alonso, ingeniero de telecomunicaciones y graduado en ADE que ejerce de cántabro, trabaja para Nissan hace 20 años y dirige la instalación desde 2021. Alonso será junto a Sara Pérez Macho, responsable de fabricación, nuestro acompañante durante la mayor parte de la visita. Es él quien nos introduce en la historia de esta fábrica.

Una historia que tras medio siglo dedicada exclusivamente a la fundición, da un salto clave con la incorporación del mecanizado en los años 50. La nueva actividad permitió suministrar piezas y motores a uno de los coches que contribuyeron a popularizar el automóvil en España: el Renault 4/4, cuya producción arrancó en Valladolid en 1953, a unos 200 kilómetros de Corrales de Buelna.

El siguiente gran cambio llegó en 1968, cuando el grupo británico Morris adquirió las instalaciones. Aquella compañía, ya integrada en British Motor Corporation y posteriormente en British Leyland, impulsó una etapa de fuerte crecimiento. Durante los años setenta la planta cántabra llegó a superar los 4.000 trabajadores y abastecía a fábricas como la de empresa británica de Landaben -hoy, Volkswagen Navarra- con motores procedentes de la factoría corraliega, aunque también se distribuían piezas a la planta de Ford de Almussafes y seguía la producción para Renault.

Integración en Nissan

En 1976 Motor Ibérica adquirió las plantas de fundición y mecanizado -rebautizadas como Fundimotor y Mecobusa- vinculando definitivamente la fábrica cántabra a la historia de una compañía que había nacido en los gaditanos muelles de Segunda Aguada.

En 1980 entraría Nissan en el accionariado de Motor Ibérica hasta asumir el control total de la compañía y, sólo tres años después, permitía que desde Cantabria -Nissan Cantabria como tal no se constituirá hasta 2005- se iniciase el suministro de piezas para el Patrol, su modelo de referencia comercial en España durante algunas décadas y que se construyó en Barcelona desde 1983 hasta principios de los 2000.

En los noventa la planta empezó además a suministrar piezas a Sunderland, la principal fábrica europea de Nissan en Reino Unido -donde actualmente se ensamblan modelos como los Juke o Qashqai, así como Leaf-, relación que continúa hoy y que convierte a esta instalación británica en su principal cliente a través del puerto de Santander.

Reciben hoy componentes de estas instalaciones las factorías de Palencia y Valladolid de Renault, pero también la de Dacia de Tánger (Marruecos) o las francesas del grupo Renault. Por supuesto, alcanzan a la red industrial global de Nissan, incluida la planta mexicana de Aguascalientes (México) y que es esencial para el mercado americano. La exportación se realiza en estos casos a través del puerto de Barcelona, donde se embarcan en contenedores de 40 pies.

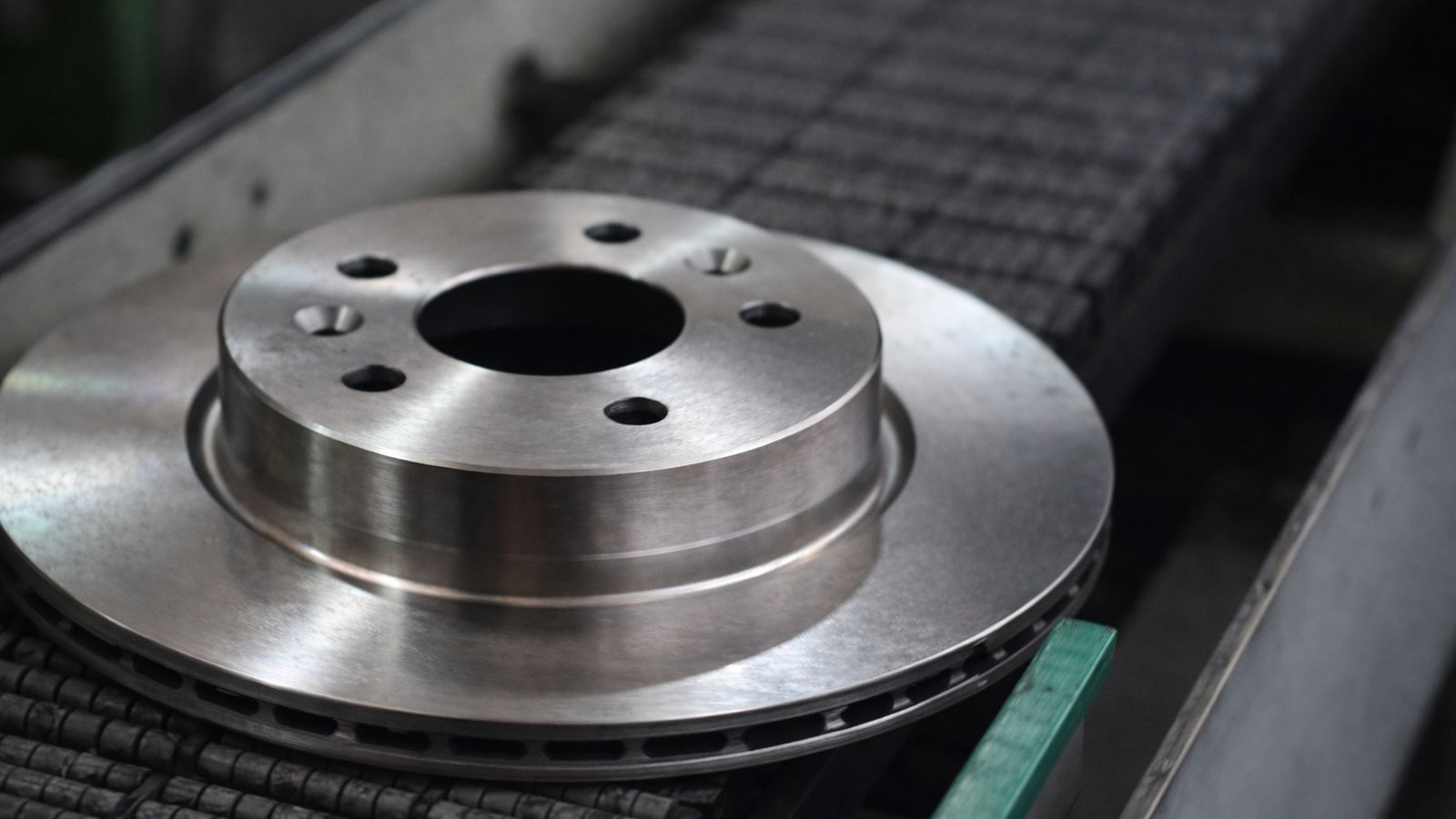

Las que se construyen en Nissan Cantabria son consideradas piezas críticas de seguridad, de modo que la exigencia de calidad y robustez es para ellas aún mayor que para otros componentes de los vehículos. Están destinadas tanto a la automoción, que representa el 80 por ciento de su producción- como a sectores industriales, agrícolas o de elevación. Empresas como John Deere, Caterpillar o Schindler figuran también entre sus clientes.

Así es el proceso productivo

El corazón de la factoría de Corrales de Buelna es su área de fusión, en el que se sitúa el horno en el que se funde el hierro que alimenta tres líneas de moldeo, dos horizontales y una vertical instalada en 2022 (DISA) que se emplea para los discos de freno, con un límite de 350 mm de diámetro. Sin embargo, estas versátiles líneas pueden producir mucho más tipos piezas: desde tambores de freno a manguetas, volantes de inercia, carcasas, soportes, roldanas para sistemas de poleas, etc. Todo lo que el cliente, cualquiera que sea, pueda necesitar fabricado con hierro fundido.

El proceso se inicia con la aceptación de los pedidos y la industrialización en los plazos aportados, variando según el volumen. Para la pieza de un coche es posible invertir desde el I+D hasta la serie en torno a un año y medio pero, cuando se trata de abastecer a terceros, puede reducirse a seis meses. Nissan Cantabria puede está capacitada para adaptar el proceso de diseño original al de industrialización para ahorrar costes al cliente.

Por lo general sus componentes están entre 5 -la carcasa de un diferencial- y 200 kilos -enormes cubos de rueda o tambores- y para su producción es necesario complementar la fundición y moldeo con el trabajo del taller de machería -donde se hacen las piezas de arena refractaria esenciales para el moldeo- y, finalmente, el de rebaba, crucial para asegurar la calidad y desde el que se envían directamente a los clientes -todo ocupa más de 82.000 m2- o pasan a la planta de mecanizado.

El hierro, tanto de material primario como chatarra y retornos de fundición -incluso se usan recortes de estampación de carrocería procedentes de otras fábricas—, se funde en un cubilote junto con carbón, fundentes y materiales aleantes. Tiene una capacidad de 18 toneladas, lo que permite producir hasta 400 toneladas diarias de hierro fundido

Este es un gran vaso de dieciocho metros de alto y dos de diámetro del que sale el hierro a 1.500ºC. El proceso de fundición lleva dos horas desde que se incorporan los materiales hasta que el tipo de hierro deseado se traslada a las líneas de modelo en un vaso sostenido por las horquillas de enormes carretillas elevadoras. Estos casi pueden contener hasta 2,5 toneladas que llegan a las líneas de moldeo a unos 1.360ºC.

El cubilote incorpora sistemas de recuperación energética y reducción de emisiones como la de CO2, como un sistema de recirculación que permite insuflar a través de inco toberas el aire caliente que así vuelve a quemarse.

El proceso de moldeo llevará algo menos de dos horas y las líneas pueden recibir unos 450 moldes por hora lo que permite, por ejemplo, hacer unos 1.600 discos de freno por hora en un proceso altamente automatizado y del que salen a 600ºC; lo que supone que hay un proceso también de enfriado posterior de las piezas.

Para su pulido se usará granalla, pequeñas esferas metálicas de acero, que se proyectan sobre ellas y que son recicladas, como también se hace con la mayor parte -hasta un 98 por ciento- de la arena de los moldes.

El trabajo de pulido es de tal eficacia que sólo el 20 por ciento de las piezas requiere trabajo adicional antes de agrupar en palés de transporte unas y otras dirigirlas a mecanizado y, en caso de que se precise, ensamblado.

El último paso antes de llegar al cliente

La planta de mecanización -50.500 m2- dispone de 35 líneas y, en ellas, la interacción directa de los operarios con las piezas es aún menor que en la de fundición, ya que los robots son los que se encargan de moverlas e, incluso, de paletizarlas para su transporte. La tarea de las personas, en un área casi quirúrgica por aséptica y en la que no hay ni rastro de taladrina visible, es el ajuste y sustitución de piezas en las herramientas de taladros, avellanadoras, etc.

Aquí se cuenta con el apoyo de un laboratorio de visión artificial y que emplea, para diferentes procesos de mecanizado -con la expectativa de a futuro trasladarse a fundición e incluso para piezas prismáticas, como las carcasas de diferenciales-, y que junto a otras tecnologías industriales permite un alto nivel de eficacia en la inspección y control de la calidad.

El objetivo de todos los procesos en este sentido, que también incluye palpadores, es evitar que piezas con grietas, poros, defectos o deformaciones lleguen a los clientes y que, en el caso de Nissan Cantabria se plasma en rechazos mínimos, inferiores al estándar de este tipo de industria, que son cuatro por millón: en Corrales se consiguen reducir a dos por millón de piezas.

Algunas incluso se pintarán, como último proceso antes de su empaquetado, para evitar la oxidación. Es el caso de los discos de freno, para lo que en Nissan Cantabria se emplea una línea que los recibe de otras cinco diferentes.

Una planta con futuro

Esta instalación es un ejemplo de impacto positivo sobre la comarca en la que está implantada, pero también lo es en términos de su capacidad para absorber los cambios, como el que se producirá con la participación de Inteligencia Artificial en los procesos de calidad, por ejemplo; aunque también el sector industrial podrá recibir su apoyo en otros como los de eficiencia energética.

También en los cambios de cara a adoptar nuevos clientes porque, como su director Jorge Alonso afirma, "creemos que tenemos potencial para abastecer a otras empresas fabricantes de automóviles más allá de a las que hoy suministramos, convirtiéndonos en sus proveedores de OEM, de sus equipos originales", algo posible incluso participando en su desarrollo desde la fase de prototipo, como hacen con John Deere.

La de Nissan Cantabria es una capacidad industrial que impresiona y que puede reflejarse en cifras, como los cinco millones de piezas producidas al año o una facturación cercana a los 125 millones anuales, como nos confirmó su director; y que supuso, según fuentes del sector, beneficios de casi 11 millones en el ejercicio 2024, con lo que la factoría ha acabado el último trienio siempre en cifras positivas.

Motor Ibérica, una historia iniciada en Cádiz

La historia de Nissan y, por extensión de Nissan Cantabria, tiene conexión con Andalucía. Concretamente con Cádiz. Allí se instaló en 1920 Ford Motor Company para construir, en la modalidad CKD -se usaban componentes hechos en Dearborn (EE.UU.) que se ensamblan en unas naves cercanas a los muelles de Segunda Aguada, de forma semejante a lo que hoy hace Santana en Linares-; Ford T y derivados comerciales, así como los tractores Fordson.

Desde Cádiz, y con las importantes revueltas sindicales como fondo que llegaron a la ciudad andaluza, Ford Motor Company decidió trasladarse a la que originalmente había contemplado como destino en España, Barcelona, que fue la opción desechada en favor de Cadiz precisamente por la conflictividad laboral en la que se sumía la Ciudad Condal años antes.

En Cataluña, en 1929, nacía Ford Motor Ibérica, compañía que con los vaivenes que originaría, primero la Guerra Civil y, luego, la etapa de la autarquía y el intervencionismo, marcarían el devenir de esta empresa que, en 1955 se nacionalizaba y se convertía en Motor Ibérica. De ella, nacería Ebro como una empresa dedicada inicialmente a la fabricación de camiones Ford, los Thames.

La salida de Ford en Motor Ibérica finalizaría en 1965, año en el que entraría en su accionariado Massey Ferguson -propietaria de Perkins- y que se haría hasta con un 35 por ciento de la firma. A partir de entonces Motor Ibérica compraría FADISA, que dio lugar a las furgonetas Ebro F-100; luego AISA, que supuso el control de Avia en 1970 y, en cuatro años después, de VIASA, fabricante con licencia de Jeep en Zaragoza.

Esta etapa de fusiones y compras alcanza hasta la etapa democrática, en la que se crean las bases de la actual Nissan Cantabria con la incorporación a la compañía de Fundimotor y Mecobusa.

Nissan entró en la historia de Motor Ibérica en 1979 al adquirir una primera participación en la compañía, una presencia que ampliaría dos años después hasta asumir su total control. A partir de entonces comenzó la transición, de modo que algunos productos empezaron a comercializarse ya con el nombre Nissan.

La culminación del proceso se realizó en 1987, cuando la empresa adoptó definitivamente la denominación Nissan Motor Ibérica, que conserva hasta hoy, y de la que forma parte Nissan Cantabria como instalación productiva.

También te puede interesar

Lo último